前言

轴锥镜的核心是圆锥折射:常见的单轴锥镜由一个圆锥面和一个平面组成,双轴锥镜则是两个圆锥面对称拼接,关键参数包括锥角(通常在 0.1°~10° 之间)、口径(几毫米到几十毫米)和材料(BK7 玻璃、石英、蓝宝石等,适配不同波长激光)。它的工作原理并不复杂:当高斯光束垂直入射到圆锥面时,光线会被按锥角规律折射,形成沿光轴方向传播的 “无衍射贝塞尔光束”—— 这种光束的核心特点是,在一定距离内(无衍射区),光斑中心亮斑的大小和强度几乎不随传播距离变化,哪怕遇到轻微遮挡,也能快速恢复原有形状。

图1. 轴锥镜最大衍射距离示意图

如图1所示,最大衍射距离Zmax =w0/(n-1)γ, w0为入射光束的半径,n为折射率,γ为轴锥镜的物理角度。

为什么同样是的轴锥镜,A 厂加工的能出 50mm 无衍射光束,B 厂的却刚过 30mm 就散斑?为什么采购时参数表写得一模一样,收到的样品却连光斑中心都带暗点?轴锥镜的锥角公差、面型精度、材料选择,这些看似不起眼的参数,却藏着 “差之毫厘,谬以千里” 的光学玄机。当光学工程师小李抱着“做50 mm无衍射贝塞尔光束”大的需求,站在加工车间的图纸前挠头的时候。有一个人声音告诉他,“Hey man, you should try VirtualLab Fusion & VirtualLab Unity, it is so powerful!”

想象一下: 有这样一款软件,它的场追迹功能如此强大,让轴锥镜的加工和选购从 “凭经验、靠运气” 变成 “靠数据、有预判”。它不用你反复打磨样品、来回寄送测试,只需在软件里复刻真实光学场景,就能提前锁定最优参数、筛选靠谱供应商,既节省了时间成本,更避免了无效投入 —— 这正是光学工具赋能行业的核心:让复杂的选择变简单,让反复的试错变一次到位。这一期我将向大家展示如何利用VirtualLab Fusion加速你的镜片选型。

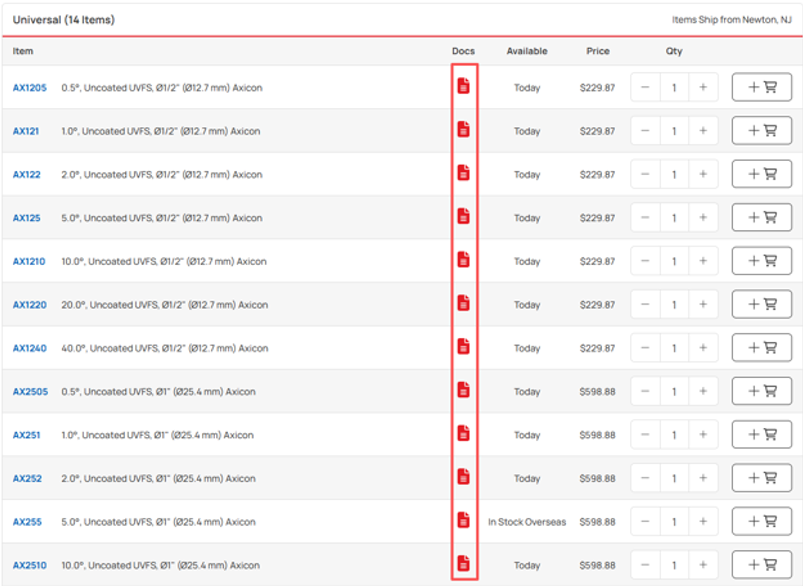

打开浏览器,搜索“axicon”。轴锥镜的类型有很多,有镀膜的、针对紫外的,其它的参数包括通径、通径公差、边缘厚度、角度公差等,这些参数会影响镜头的实际效果,我们可以根据这些参数对仿真模型进行深度优化。为了简单起见,我们直接采用某供货商官方提供的镜头模型。我们看到在某器件供货商的官网上提供了不同角度的轴锥镜,点击红色图标可以下载对应的模型文件。

图2. 某供货商官网提供的Axicon镜头文件

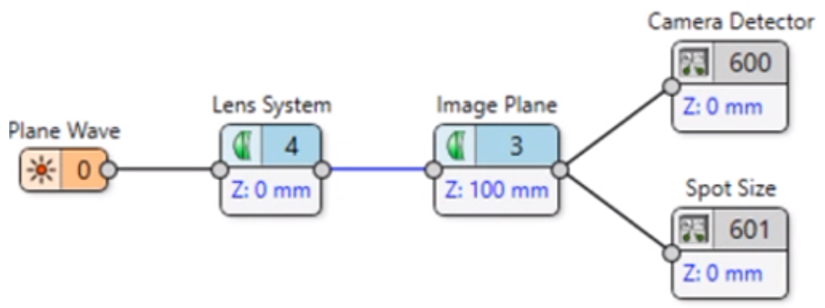

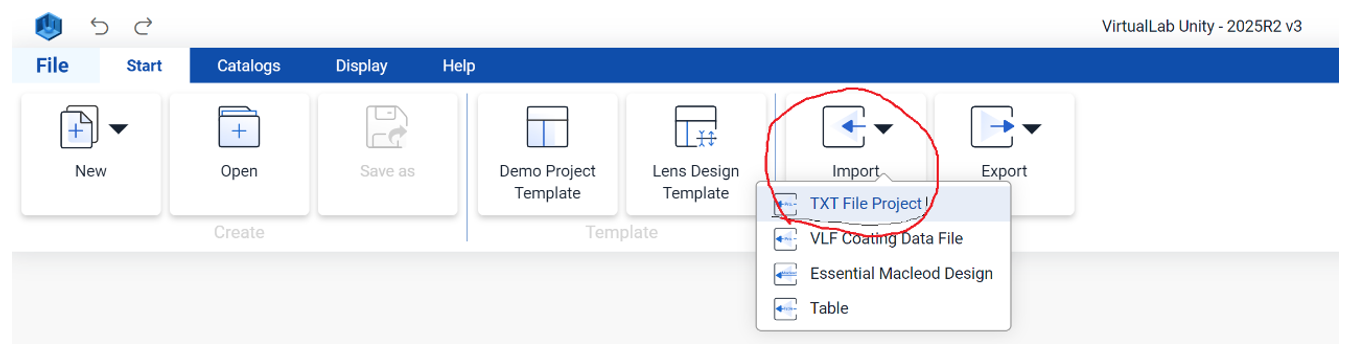

这里我们选择的是一款未镀膜的1°轴锥镜,材料为C79-80。如图3所示在File中选择Import>Import xx File,将我们下载的镜头文件导入到VirtualLab Fusion中,这里默认采用平面波,波长是550nm

图3. 导入外部的镜头文件生成光路图

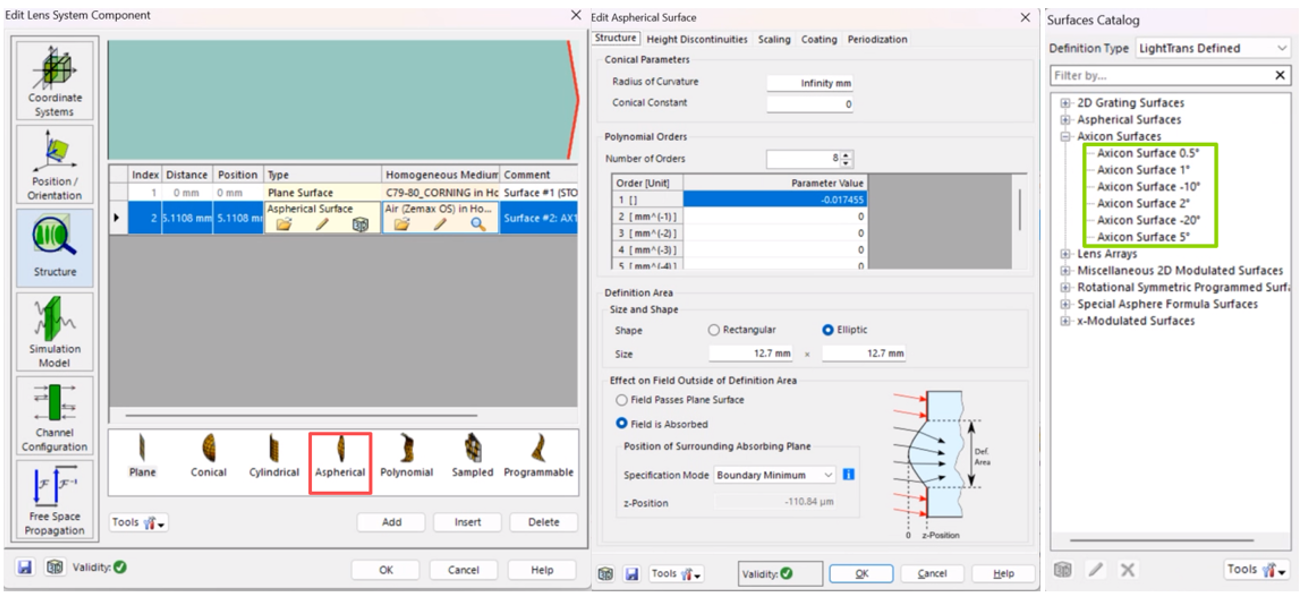

如图4所示,在VirtualLab Fusion中用Aspherical Surface模拟轴锥面,此外,在软件内置的表面文件中有几个轴锥镜表面的定义。也可以使用软件内置的Axicon表面。

图4. 编辑轴锥镜的表面,最右侧为软件内置的不同角度轴锥面

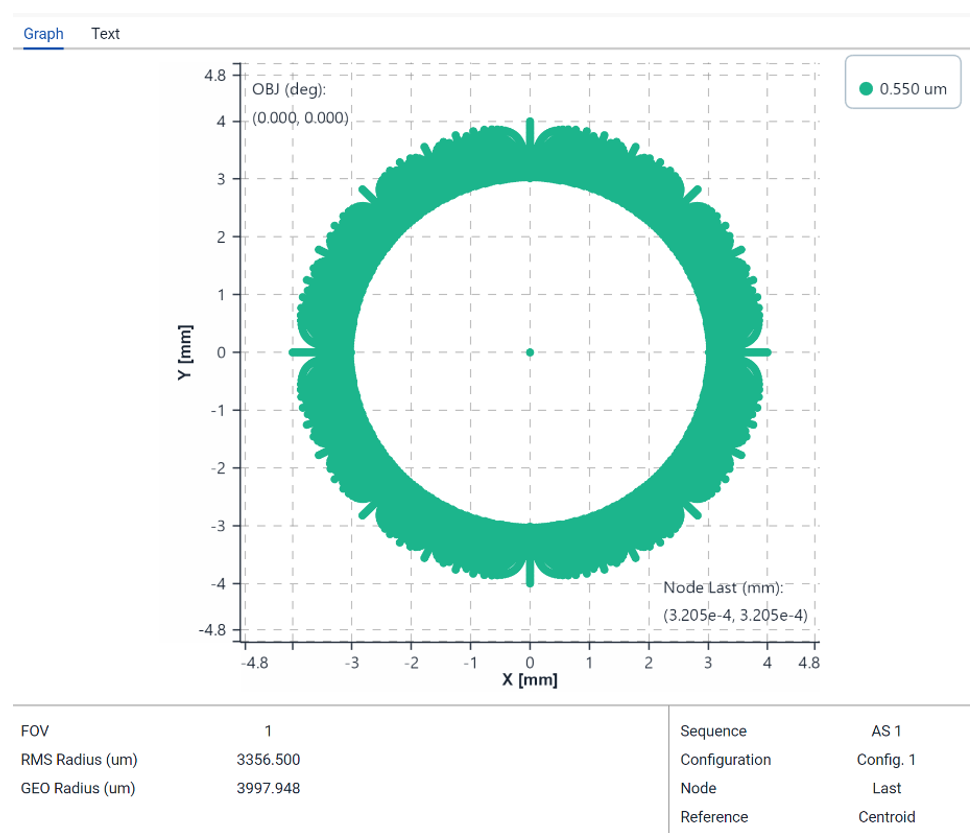

最新发布的VirtualLab Unity套装支持导入文件进行镜头仿真设计,将镜头文件导入到VirtualLab Unity之后,可以启动光线追迹引擎,实现光线追迹及点列图的绘制。

图5. VirtualLab Unity光线追迹和点列图

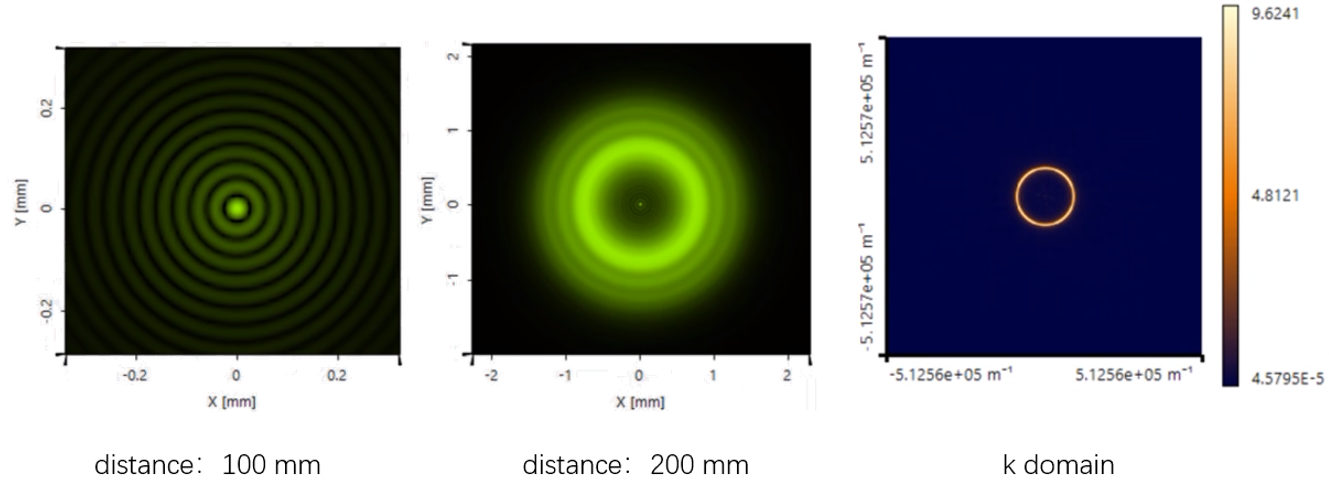

为了查看场追迹的结果,在VirtualLab Fusion中选择Profile: General场追迹引擎,把像面的位置分别设置为100mm和200mm。在图6中可以看到在100mm的位置平面波变成了贝塞尔光束,而在200mm的位置近似得到了一个环形光束。在上方的Manipulation中我们可以选择Forward FFT,得到其频谱分布,可以看到此时对应的是一个环形谱,这个环形半径对应的就是横向波数的大小。

图6. 轴锥镜场追迹结果(距离分布为100 mm, 200 mm处以及对应光场的频谱分布)

从图7可以看到,场追迹让我们在选择采购镜片之前可以验证得到的光斑形态,从而降低试错成本,这不正是光学仿真的意义吗?有了 VirtualLab Fusion这款“神器”,小李再也不用头秃了。这已经替他把 “试错成本” 省了一半 —— 不用对着轴锥镜的锥角公差 “猜 0.1° 还是 0.2° 合适”,他先点开软件拖入 “轴锥镜元件库”,输入目标锥角 1°、石英材料、20mm 口径,鼠标一点 “仿真”,屏幕上立刻跳出贝塞尔光束的无衍射区长度、边缘衍射杂光分布;再故意把锥角往大拉 0.1°,光斑瞬间从 “笔直的亮线” 散成边缘模糊的光晕 —— 这下他拍着加工师傅的肩膀说:“锥角公差卡到 ±0.05°,不然光束‘撑不到’50mm。”

到了采购环节,三家供应商发来的轴锥镜参数表堆在桌角,小李没急着下单样品,而是把每家的面型粗糙度、锥顶圆度数据挨个输进 VirtualLab Fusion和VirtualLab Unity:A 家的锥顶圆度 0.5μm,仿真里贝塞尔光斑中心多了个暗点;B 家的面型精度差 0.2λ,无衍射距离直接缩了 10mm;只有 C 家的参数跑出来的光斑,和他在软件里 “画的饼” 一模一样 —— 他直接把仿真对比图甩给采购:“就选 C,省得寄样品测一周。”

从加工车间的 “锥角公差该松该紧”,到采购间的 “哪家参数真能用”,VirtualLab Fusion 和VirtualLab Unity像个 “光学预判官”:不用抱着实物跑实验室,不用等加工完才发现光束 “歪了”,把轴锥镜的锥角、材料、面型误差都揉进仿真里,加工师傅知道 “卡到哪步不返工”,采购知道 “哪家参数没掺水”,连最终装到系统里的贝塞尔光束,都和仿真里的光斑几乎没差。

从高校实验室的 “理论验证” 到工程现场的 “落地应用”,几何追迹与场追迹的核心价值,早已超越 “分析光斑” 本身。它让科研人员不必再为 “理论与实验脱节” 发愁,通过光线传播的精准复刻,快速锁定光斑缺陷的几何成因;让工程师无需再靠 “试错打磨” 摸索,借助场分布的细致拆解,提前规避杂光、衍射等隐形问题。这两种追迹方法,本质是为光学研究与工程实践搭建了 “从预判到验证” 的桥梁,让每一次光斑分析都有数据支撑,每一次设计优化都有明确方向 —— 最终让科研创新更高效、工程落地更稳妥,这正是光学模拟赋能行业的深层逻辑:以精准洞察,驱动无限可能。

|